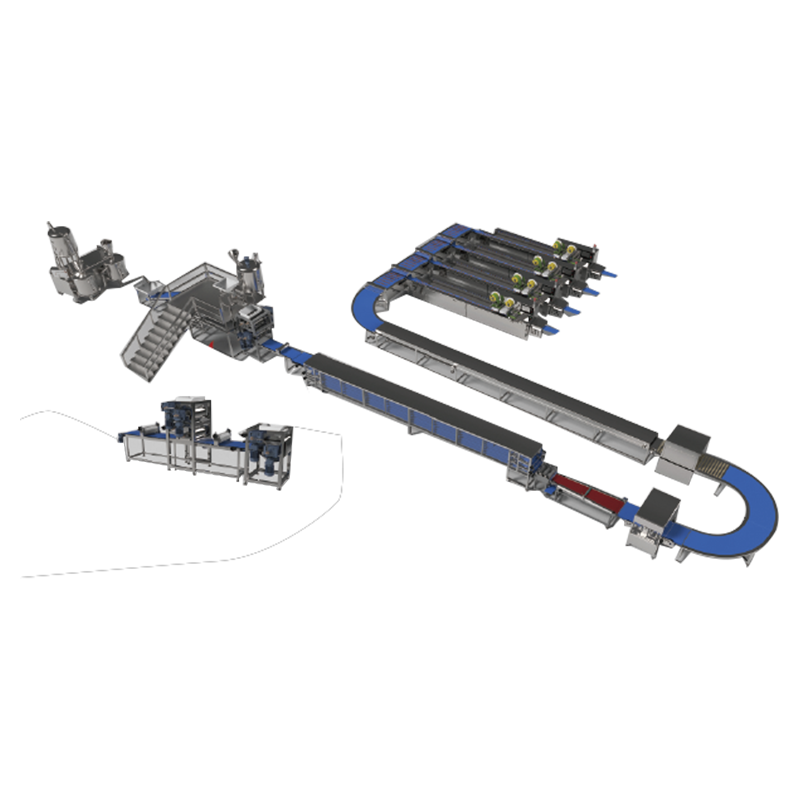

I en verden af global konfekture er det få mærker, der har den øjeblikkelige anerkendelse og forbrugerloyalitet, som denne særlige nougat-, karamel- og peanutbar nyder godt af. For grossister og købere udmønter denne popularitet sig direkte til forudsigelig salg i store mængder. Denne kommercielle pålidelighed er dog grundlæggende afhængig af en faktor, som ofte forbliver ubemærket af slutforbrugeren: absolut konsistens. Hver eneste bar skal se ud, føles og veje det samme som den sidste. Denne urokkelige ensartethed er ikke et spørgsmål om tilfældigheder; det er det direkte resultat af en omhyggeligt konstrueret og kontrolleret snickers produktionslinje .

Spørgsmålet om sammenhæng er altafgørende for købere. Inkonsekvent produktvægt kan føre til betydelige økonomiske tab på tværs af forsyningskæden, fra producenten til detailhandleren. Det kan også overtræde lovgivningsmæssige standarder for vægtdeklaration. Derfor forstå sofistikeringen bag snickers produktionslinje er ikke blot en teknisk kuriosum, men et afgørende element i forsyningskædens tillid. Hele systemet - fra den indledende blanding af ingredienser til den endelige emballage - er designet som et sammenlåsende sæt af kontroller og balancer, hvor præcisionsteknik og proceskontrol er altafgørende. Vi vil udforske denne rejse og fremhæve de vigtigste stadier, hvor konsistens aktivt håndhæves og måles.

Grundlaget for konsistens: ingrediensforberedelse og håndtering

Før der dannes en bar, begynder det grundlæggende trin med at sikre konsistens med råvarerne. Den snickers produktionslinje starter ikke med montering, men med streng ingrediensstandardisering. Sammensætningen og den fysiske tilstand af inputs - nougat, karamel, jordnødder og chokolade - er kritiske variabler, der skal kontrolleres for at opnå et ensartet output.

Nougaten, en nøglekomponent for barens struktur, tilberedes i store partier. Opskriften er præcis, men det samme er beluftnings- og blandingsprocessen. Nougatens tæthed er en nøje overvåget parameter. Hvis tætheden varierer, vil volumen af nougat, der bruges til en given vægt, ændre sig, hvilket øjeblikkeligt påvirker den endelige stangstørrelse og masse. På samme måde koges karamellen til en nøjagtig temperatur og viskositet. Dette sikrer, at det flyder konsekvent under aflejringen, hvilket skaber et ensartet lag, der ikke siver ujævnt ind i nougatbunden. Jordnødderne sorteres og sorteres efter størrelse og vægt for at sikre en ensartet fordeling. Brug af en ukontrolleret blanding af små og store stykker vil føre til ujævn fyldning, skabe hulrum eller tætte klynger, som direkte påvirker stangens vægt og strukturelle integritet. Denne omhyggelige forberedelse af alle komponenter sætter scenen for en stabil og forudsigelig fremstillingsproces, der danner det første kritiske led i sammenhængskæden.

Præcisionsformning: Operationens hjerte

Når ingredienserne er tilberedt efter strenge standarder, snickers produktionslinje bevæger sig til sin mest kritiske fase: danner kernen i baren. Det er her præcisionsteknik er i centrum for at definere stangens grundlæggende dimensioner og masse.

Lagaflejring og ekstrudering

Processen begynder typisk med nougaten. Den tilberedte nougatmasse føres ind i et ekstruderingshoved eller et rullesystem, der former den til en sammenhængende, perfekt dimensioneret plade. Tykkelsen, bredden og tætheden af denne plade overvåges løbende. Selv mindre afvigelser i pladens profil vil blive forstærket i senere faser, hvilket gør denne indledende formningsoperation afgørende. Efter nougaten aflejres et lag karamel præcist. Karamelpåføringen er ikke en simpel hældeoperation; det er en målt proces. Præcisionsdepoter bruges, som fungerer som sofistikerede sprøjter, der frigiver en nøjagtig mængde karamel på den bevægelige nougatbase. Denne volumetriske kontrol er en direkte metode til massekontrol, der sikrer, at hvert barsegment modtager en identisk mængde karamel. Til sidst fordeles en på forhånd afmålt mængde peanuts jævnt over karamellaget. Brugen af vibrerende foderautomater eller lignende udstyr sikrer et enkelt, ensartet lag af nødder uden klumper eller mellemrum. Denne lagdelte struktur bevæger sig derefter ind i en køletunnel for at sætte sin form, hvilket størkner de præcise dimensioner opnået i dette trin.

Multi-wire skæresystemer

Efter at den lagdelte masse er afkølet og sat, skæres den i individuelle stænger. Dette er et afgørende øjeblik for konsistens, og den anvendte teknologi er langt fra en simpel guillotine. Den snickers produktionslinje beskæftiger en multi-wire skæresystem . I denne proces passerer en række tæt adskilte højspændingsledninger gennem den kontinuerlige plade af produktet og spalter det i særskilte stænger. Fordelene ved dette system er mange. For det første skaber det et rent snit med minimal produktdeformation eller spild (en kritisk faktor for udbytteoptimering ), i modsætning til en klinge, der kan komprimere produktet. For det andet, og vigtigst af hensyn til konsistensen, er ledningerne fastgjort i en præcis afstand fra hinanden. Dette garanterer, at hver stang skåret fra pladen har en identisk længde og bredde. Kombinationen af en kontrolleret pladeprofil og et skæresystem med fast afstand sikrer, at kernemassen af hver stang, før overtræk, er praktisk talt identisk. Dette niveau af kontrol er en hjørnesten for at nå det endelige vægtmål.

Omklædnings- og afkølingsprocessen: En kontrolleret omfavnelse

Den næste kritiske fase er påføringen af chokoladeovertrækket. Omklædningsprocessen er en delikat balance; den skal dække stangen fuldstændigt uden at påføre en overdreven eller inkonsekvent mængde belægning, hvilket direkte vil påvirke den endelige vægt og udseende.

Omklædningsdelen består af et gardin af smeltet chokolade, hvorigennem stængerne passerer på en transportør. Nøglen til konsistens her er styringen af flere variabler: chokoladens viskositet og temperatur, transportørens hastighed og selve gardinets design. Chokoladen skal holdes ved en bestemt temperatur for at bevare dens flydende. Hvis det er for tyktflydende, vil det belægge for tykt og ujævnt; hvis den er for tynd, vil den ikke give tilstrækkelig dækning. Den chokolade temperering enheder på snickers produktionslinje er ansvarlige for at opretholde denne nøjagtige tilstand. Når stængerne passerer under gardinet, får de en primær belægning. De bevæger sig derefter over en rystende mesh-transportør, som tjener to formål: den sikrer, at chokoladen flyder jævnt for at dække hele baren, og den ryster overskydende belægning af. Denne fjernelse af overskydende er et kritisk vægtkontroltrin. Mængden, der rystes af, er relativt konsistent, hvilket efterlader et ensartet lag på hver bar. Efter omklædning går stængerne ind i en køletunnel med flere zoner. Afkølingshastigheden styres omhyggeligt for at sikre, at chokoladesættene har de korrekte glans-, snap- og hyldestabile egenskaber, der låser de præcise mål og vægt, der er opnået indtil dette punkt.

Det ublinkende øje: In-line kontrolvejning og kvalitetskontrol

Selv med en perfekt afstemt formnings- og omklædningsproces, eksisterer der potentiale for små afvigelser i vægt. Derfor er den mest direkte mekanisme til at sikre sammenhæng i snickers produktionslinje er gennemførelsen af in-line kontrolvægte . Disse er højhastigheds, automatiserede vægte integreret direkte i transportørsystemet.

Når hver enkelt stang forlader køletunnelen, passerer den over kontrolvægtens vejecelle. På en brøkdel af et sekund måles stangens masse med ekstrem nøjagtighed. Dette er den endelige dommer for vægtkonsistens. Kontrolvægten er forbundet til linjens kontrolsystem og er programmeret med meget stramme acceptable øvre og nedre vægtgrænser. Stænger, der falder inden for denne "grønne zone", må fortsætte med at pakke. Systemet er dog også designet til at håndtere afvigelser.

- Undervægtige stænger: Hvis en stang opdages som undervægtig, bliver den automatisk afvist fra linjen. Dette er en ikke-omsættelig kvalitetsstandard. At tillade salg af en undervægtig bar ville være en overtrædelse af handelsstandarder og forbrugertillid. Fjernelse af dem beskytter også bundlinje ved at sikre overholdelse.

- Overvægtige barer: Selvom de er mindre kritiske fra et regulatorisk synspunkt, bliver overvægtige barer også typisk afvist. En konsekvent overvægtsproces repræsenterer en væsentlig udbyttetab , da bortgivelse af overskydende produkt udhuler fortjenstmargener over millioner af enheder.

Dataene fra kontrolvægteren aggregeres også og føres ind i en Statistisk proceskontrol (SPC) system. Dette giver ingeniører mulighed for at overvåge produktionsprocessen i realtid. I stedet for blot at reagere på afviste stænger, kan SPC-systemet registrere subtile tendenser - for eksempel en gradvis stigning i den gennemsnitlige stangvægt - hvilket giver mulighed for proaktive justeringer af deponere eller ekstrudere, før processen bevæger sig uden for specifikationerne. Dette skaber et lukket sløjfesystem med kontinuerlig verifikation og korrektion, hvilket gør snickers produktionslinje et selvoptimerende system til vægtkontrol.

Følgende tabel opsummerer de vigtigste kontrolpunkter og deres specifikke rolle i at sikre sammenhæng:

| Produktionsstadiet | Kontrolmekanisme | Primær funktion i sammenhæng |

| Ingrediens forberedelse | Densitet og viskositetskontrol | Sikrer ensartede fysiske egenskaber af råmaterialer for forudsigelig adfærd i formning. |

| Formning og lagdeling | Præcisionsekstrudering og volumetrisk aflejring | Definerer stangens kernemasse og dimensioner før overtræk. |

| Skæring | Multi-wire skæresystem | Garanterer identisk stanglængde og -bredde med minimalt produktspild. |

| Overtræk | Tempererings- og rystetransportører | Påfører et ensartet overtrækslag og fjerner overskydende chokolade for vægtkontrol. |

| Afsluttende inspektion | In-line kontrolvejning & SPC | Giver 100 % vægtverifikation og muliggør proaktiv procesjustering. |

Sanitets og vedligeholdelses rolle i operationel sammenhæng

En mindre indlysende, men lige så kritisk faktor for at opretholde konsistens er den strenge protokol for sanitet og forebyggende vedligeholdelse . A snickers produktionslinje er et komplekst arrangement af mekaniske, termiske og elektriske systemer. Den ensartede ydeevne af disse systemer er en forudsætning for et ensartet produkt.

For eksempel vil selv den mest præcise karamelaflejrer fungere uregelmæssigt, hvis dens dyser bliver delvist tilstoppet med krystalliseret sukker. På samme måde kan opbygning på transportbånd ændre højden af et produkt, hvilket påvirker beklædningsgardinets kontakt og dermed belægningsvægten. Derfor handler grundig og hyppig rengøring ikke kun om fødevaresikkerhed; det er et grundlæggende krav for processtabilitet. Forebyggende vedligeholdelse er dens modstykke. Slid på mekaniske dele – såsom ledningerne i skæresystemet, pumperne i aflejringerne eller lejerne på transportører – kan introducere subtile variationer over tid. Et planlagt vedligeholdelsesprogram, hvor komponenter inspiceres, kalibreres og udskiftes, før de fejler eller nedbrydes, sikrer, at hele snickers produktionslinje opererer inden for dets designede parametre dag efter dag. Denne proaktive tilgang minimerer uplanlagt nedetid og, endnu vigtigere, forhindrer den gradvise afdrift i produktspecifikationerne, der kan opstå ved træthed af udstyr.

Konklusion: A Symphony of Precision Engineering

Den ensartede størrelse og vægt af hver bar er ikke resultatet af en enkelt maskine eller proces, men kulminationen af et fuldt integreret og kontrolleret system. Den snickers produktionslinje er en symfoni af præcisionsteknik, hvor hvert trin er omhyggeligt designet til at bidrage til den urokkelige ensartethed af det endelige produkt. Fra den grundlæggende kontrol af ingrediensegenskaber til den volumetriske præcision af lagdelingsprocessen og fra den rene definition af multi-wire cutter til den regulerede påføring af chokoladecoatingen, er hvert trin et kalibreret led i en kæde af konsistens.

Den sidste og måske mest definitive sikring er den automatiserede kontrolvægter, der fungerer som en gatekeeper, der sikrer, at kun stænger, der opfylder de strenge massekriterier, går videre til forbrugeren. Denne ende-til-ende kontrol, understøttet af strenge hygiejne- og vedligeholdelsesstandarder, giver den pålidelighed, som grossister og købere er afhængige af. Det garanterer, at hver palle, hver etui og hver enkelt leverede bar lever op til den samme høje standard, hvilket letter nøjagtige prognoser, stabile priser og i sidste ende styrker det betroede forhold mellem mærket, distributøren og forbrugeren. Den snickers produktionslinje er derfor en mesterklasse i fremstillingskvalitet, hvor konsistens er det primære og ikke-omsættelige output.

中文简体

中文简体 English

English